История [ править | править код ]

Двуплечий рычаг применялся со времен глубокой древности, однако прообразом коромысла может считаться только рычаг на фиксированной оси (примитивный без втулок, с подшипником скольжения, с подшипником качения). Около 1500 года до н. э. в Египте и Индии появляется шадуф (колодец с «журавлём»), прообраз современных кранов, устройство для поднятия сосудов с водой. [1]

Эта схема применялась в подъёмных механизмах, осадных машинах и везде, где надо было поменять направление движения звена на противоположное (тогда как в чистом рычаге основной упор делался на усиление и соотношение плечей велико). В современных ДВС, например, в коромыслах соотношение плечей относительно мало и находится в диапазоне 1:1 — 1:2.

Боек — коромысло

Какие двигатели ваз гнут клапана. 3 движок при обрыве ГРМ гнет клапана или нет

Боек коромысла шлифуют по шаблону до выведения следов изнашивания; при уменьшении высоты бойка за пределы допускаемой и при снижении твердости бойка его наваривают электродами Т-590 или Т-620 и обрабатывают по шаблону под нормальный размер или наплавляют другими электродами и закаливают до необходимой твердости.

В схеме I боек коромысла 4 плоский, тарелка толкателя 5 — сферическая, в схеме II — наоборот. Инверсия устраняет поперечные нагрузки на толкатель.

В конструкции 1 боек коромысла выполнен плоским, тарелка толкателя — сферической; в инвертированной схеме / / боек — сферическим, тарелка толкателя — плоской. Результатом инверсии является уменьшение поперечных усилий на толкатель. Кроме того, боек можно выполнить цилиндрическим, что обеспечивает линейный контакт в сочленении, тогда как в конструкции по схеме / контакт точечный.

В схеме I боек коромысла 4 плоский, тарелка толкателя 5 — сферическая, в схеме II — наоборот. Инверсия устраняет поперечные нагрузки на толкатель.

| Регулировка зазоров между клапанами и коромыслами. |

При уменьшении этого зазора удлинившийся клапан, упираясь в боек коромысла, неплотно прилегает к своему гнезду, вследствие чего снижается компрессия в цилиндре, фаски выпускных клапанов обгорают из-за нарушения отвода тепла, а стержни клапанов заедает в направляющих втулках.

Износ торцов стержня клапана, штанги, толкателя, а также бойка коромысла, изгиб штанги увеличивают зазор в передаточных деталях механизма газораспределения, что приводит к неполному открытию клапанов, ограничивает газообмен в цилиндрах и создает шум при работе двигателя.

Между коромыслами на их оси установлены распорные пружины и регулировочные шайбы для центровки бойка коромысла по оси клапана.

Коромысла изготовляют из стали или ковкого чугуна. Боек коромысла подвергают закалке, затем шлифуют и полируют.

Декомпрессионный механизм с регулировочными болтами 6, показанный на рисунке 31 в, регулируют при закрытом состоянии клапана. Отпускают контргайку 7 и ввертывают болт 6 до тех пор, пока головка этого болта не коснется коромысла, а боек коромысла — торца стержня закрытого клапана.

При наличии компенсаторов во многих случаях отпадает необходимость выдерживать предельно высокую точность сопряженных деталей, этим облегчается процесс их изготовления, уменьшается стоимость изделия. Особенно ощутимый эффект дает использование компенсаторов при многозвенных размерных цепях, например в газораспределительном механизме двигателя, где в длинной цепочке, состоящей из 10 взаимосвязанных деталей, температурные изменения и износ компенсируются одним винтом у бойка коромысла.

К поверхностям скольжения газораспределительного механизма масло поступает под давлением из канала 4 блока цилиндров через маслоподводящий кронштейн 5 я пустотелую ось толкателей. По сверлениям в оси масло направляется для смазки опорных поверхностей толкателей, а по сверлениям в толкателе, штанге, регулировочном винте коромысла, в коромысле смазка подается к шаровым опорным поверхностям штанги и к втулке коромысла. Боек коромысла и стержень клапана смазываются путем разбрызгивания масла, поступающего через сверление в верхней части коромысла.

| Схема установки распределительных шестерен. |

На валике / / ( рис. 7) декомпрессора, вращающегося з кронштейнах 14, установлено четыре винта 36, расположенных против выпускных клапанов. Угловое расположение рычага относительно корпуса 5 и соответственно валика декомпрессора определяется двумя положениями фиксатора. Декомпрессор включается при помощи рукоятки 7 ( рис. 36) ( при дистанционном управлении из кабины) или рычагом 10 при ручном управлении. При включении декомпрессора винт 36 ( рис. 7), воздействуя через боек коромысла, открывает клапан.

Клапаны при работе подвергаются воздействию высоких температур и разъедающему действию газов. Температура выпускных клапанов достигает 600 — 800 С, а впускных-300 — 400 С, причем более низкая температура впускных клапанов имеет место ввиду охлаждения их воздухом при такте впуска. Поэтому клапаны изготовляют из легированной стали: впускные — из хромистой или хромоникелевой стали, выпускные-из жаростойкой силь-хромовой стали. Конец стержня клапана подвергается термической обработке, которая уменьшает износ торца от действия бойка коромысла.

Описание [ править | править код ]

Конструкция [ править | править код ]

В различных схемах ГРМ ДВС [ править | править код ]

- Исторически коромысло присутствует в газораспределительном механизме определенного типа — с верхним расположением клапанов и нижним расположением распределительного вала. Такой тип обозначается аббревиатурой OHV. Оно призвано инвертировать направление движения толкателя (вверх) на требуемое направление движения клапана (вниз) [2][3] .

- В схеме с верхним расположением распределительного вала при одном вале (схема SOHC) распредвал приводит впускной клапан (слева на схеме) непосредственно, а выпускной (справа) — через коромысло [4][3] .

Внешние изображения Коромысло (рокер) с роликом в центре и опорой на конце

- В схеме с верхним расположением коленвала (SOHC или DOHC) коромысло может опираться концом полусферическую опору (обычно с гидрокомпенсатором), роликом на кулачок распредвала, а вторым концом на торец клапана. Это сделано для снижения трения и износа кулачков распредвала [5][3] .

- Наконец, в десмодромном газораспределительном механизме применяют два коромысла на клапан (одно отвечает за подъём клапана, второе за опускание). [6] .

- Коромысла в ГРМ типа OHV

Коромысло в ГРМ типа SOHC.

Коромысла десмодромного ГРМ Дукати

По управлению тепловым зазором [ править | править код ]

- В архаичных ГРМ с открытым расположением вала коромысел и низкой теплонагруженностью такие узлы отсутствовали.

- В классических ГРМ середины XX века устанавливался винтовой механизм, позволяющий регулировать начальный тепловой зазор [7] .

- В современных ГРМ в коромысле может быть установлен гидрокомпенсатор теплового зазора [8] .

| Внешние изображения | |

| Гидрокомпенсатор в коромысле | |

По узлу контакта с клапаном [ править | править код ]

- Узел скольжения, шлифованный полуцилиндрический боёк коромысла и плоский торец клапана.

- Узел скольжения, шлифованный полусферический боёк коромысла и полусферический торец клапана.

- Узел качения, ролик на шариковом или игольчатом подшипнике. За ним закрепилось название рокер

— калька с английского [5] .

- Коромысло с осью в центре и бойком (пара скольжения)

Коромысло с осью вращения на конце (пара скольжения)

Коромысло с осью в центре роликом на конце (пара качения)

Система смазки [ править | править код ]

В ранних тихоходных ДВС смазка ГРМ, и в частности коромысел, осуществлялась мотористом периодически вручную из маслёнки.

Внешние изображения Каналы смазки коромысла С появлением систем смазки под давлением, смазка коромысла осуществляется через каналы оси коромысел, далее через радиальное сверление оси ко втулке коромысла и далее по круговой проточке втулки [9] .

Если в коромысле установлен гидрокомпенсатор теплового зазора к нему идет ещё один канал подачи масла [8] .

Материалы, технологии изготовления и термообработки [ править | править код ]

Внешние изображения Штамповка. Матрицы коромысел на заводе КамАЗ В коромыслах используются среднеуглеродистые, легированные стали, ранее использовались чугуны. Получение заготовок осуществляется штамповкой с последующей механической обработкой. Далее проводится поверхностная цементация бойка и закалка, например токами высокой частоты (ТВЧ). После этого поверхность бойка подвергается шлифовке [3] .

Показатели качества изготовления в Российский Федерации регламентируются ГОСТ Р 53812-2010. Двигатели автомобильные. Толкатели клапанов. Технические требования и методы испытаний [10]

.

Толкатели

Усилия от кулачков распределительного вала передается непосредственно клапанам или штангам через толкатели, которые воспринимают боковые нагрузки от кулачков и разгружают детали ГРМ. При работе толкатели клапанов следуют по контуру или профилю кулачков распределительного вала, тем самым обеспечивая преобразование вращения кулачка в возвратно-поступательное движение клапанного механизма. Боковая поверхность толкателя изнашивается из-за трения в направляющих, а торцевые поверхности – под действием контактных напряжений, создаваемых кулачком распределительного вала и наконечником штанги либо пяткой стержня клапана.

Для обеспечения подвижного контакта со штангой в толкателях выполняется сферическое гнездо радиусом r1 на 0,2…0,3 мм больше радиуса головки штанги r2 (рис. 1, г).

В зависимости от схемы привода применяют толкатели различных конструкций. Наибольшее распространение получили грибковые толкатели с плоской или сферической опорной поверхностью; цилиндрические толкатели со сферической или роликовой опорной поверхностью; рычажные выпуклые или роликовые толкатели.

Для обеспечения равномерного изнашивания опорной поверхности толкателя обеспечивают его вращение вокруг своей оси путем смещения продольной оси толкателя относительно оси симметрии кулачка (рис. 1, б). С этой же целью опорная поверхность толкателя выполняется сферической, а опорная поверхность кулачка – концентрической с углом наклона образующей к оси вала 7’…15′.

Толкатели старых конструкций, в большинстве своем, имеют плоскую или выпуклую контактную поверхность, по которой скользит кулачок. Однако, в ряде конструкций толкателей используется ролик, перекатывающийся по поверхности кулачка (рис. 1, д). Роликовые толкатели используют в двигателях главным образом для снижения потерь на трение в клапанном механизме (эффект от снижения потерь достигает 8%). Снижение затрат на трение увеличивает экономичность двигателей и оправдывает повышение стоимости производства толкателей такой конструкции.

Роликовый цилиндрический толкатель обеспечивает меньшее изнашивание кулачка распределительного вала, чем грибковый или цилиндрический толкатель со сферической опорной поверхностью. Однако изнашивание боковых поверхностей роликового толкателя больше, так как такой толкатель не может вращаться вокруг своей оси, и боковые нагрузки всегда воспринимаются одними и теми же сопрягаемыми поверхностями.

Для предотвращения от поворачивания вокруг оси роликовые толкатели должны быть закреплены с помощью специальных держателей, удерживающих ролики в одной плоскости с кулачками распределительного вала. При поломке держателя роликовый толкатель получает свободу вращения вокруг своей оси, при этом разрушается как сам толкатель, так и распределительный вал.

Рычажные толкатели (рис. 1, ж), установленные на одной общей оси, не имеют направляющих, и, следовательно, трение скольжения в них отсутствует.

Общим недостатком роликовых толкателей является сложность конструкции и большая масса подвижных деталей, которая у рычажно-выпуклого толкателя несколько меньше.

Цилиндрические толкатели устанавливаются в направляющих, которые выполняются обычно в блок-картере.

Наличие зазоров в механизме газораспределения приводит к ударам движущихся деталей и ускорению их изнашивания. Для устранения этого недостатка могут применяться так называемые гидравлические толкатели (гидрокомпенсаторы) (рис. 1, з), работающие без зазора. Принцип действия конструкции, показанной на рисунке, заключается в следующем: штанга привода клапана упирается в головку 2 плунжера 3, расположенного внутри корпуса толкателя. Плунжер постоянно прижат пружиной 5 к штанге, а его внутренняя полость сообщается с масляной магистралью, и при открытом пластинчатом клапане 4 давление в ней равно давлению в масляной магистрали, которое создается насосом смазочной системы двигателя.

В начале подъема толкателя давление под плунжером резко увеличивается, что вызывает закрытие клапана 4, и усилие передается на штангу. Такие толкатели требуют для работы только чистое масло с высоким индексом вязкости.

Для изготовления толкателей используются специальные чугуны и стали. В чугунных толкателях опорная поверхность отбеливается, в стальных ее закаливают токами высокой частоты, наплавляют легированным отбеленным чугуном. Боковые и внутренние поверхности толкателей цементируют и закаливают. Ролики в роликовых и качающихся рычажных толкателях выполняются из шарикоподшипниковой стали, а втулки роликов – из бронзы.

При замене распределительного вала толкатели желательно поменять на новые. Если предполагается повторно использовать толкатели, бывшие в употреблении, то, вынимая их из двигателя, нужно обязательно помечать, из каких направляющих они вынимаются и после ремонта устанавливать их в те же направляющие. Такие (бывшие в употреблении) толкатели должны быть тщательно очищены и осмотрены; в случае обнаружения выработки на роликах или (в зависимости от конструкции) вогнутости на поверхности днища — толкатель полежит замене.

***

Использование в измерительных приборах [ править | править код ]

В лабораторных аналитических весах применяются равноплечие коромысла (соотношение плечей 1:1) [11] .

В промышленных механических весах применяются неравноплечие коромысла (соотношение плечей 1:10 — 1:100). Однако термин неравноплечее коромысло чаше заменяют термином неравноплечий рычаг [12] .

В первых механических часах XII—XVI веков роль осцилятора выполнял особый вид коромысла — билянец, позднее он уступил место маятниковому осцилятору Гюйгенса. [13]

Аналитические весы с равноплечим коромыслом.

Рычажные весы с неравноплечим коромыслом (ил. из словаря Брокгауза и Ефрона).

Коромысло (билянец) в роли осцилятора (первый ряд, третий слева)

Перспективы применения в ГРМ [ править | править код ]

В современных двигателях наблюдается устойчивая тенденция к постепенному повышению частоты вращения [16] . Применение схемы ГРМ OHV сейчас ограничено относительно тихоходными ДВС с большими рабочими объёмами. Схема SOHC уступает место DOHC. Применимость коромысел в быстроходных ДВС поэтому уменьшается, что обусловлено такими причинами:

- чем больше деталей между кулачком и клапаном, тем выше инерция привода;

- чем больше деталей между кулачком и клапаном, тем меньше жёсткость.

В тихоходных, например судовых, ДВС применение схемы OHV является основным поэтому коромысла сейчас используют все основные производители [17] .

Шарни́рный четырёхзве́нник

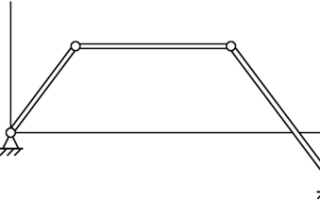

— плоский механизм из четырёх звеньев, соединенных между собой вращательными кинематическими парами [1] . Одно из этих звеньев в теории механизмов и машин принимают за

стойку

, т. е. неподвижное звено (хотя, например, для механизмов транспортных машин понятие неподвижности стойки оказывается условностью, поскольку в этом случае сама стойка движется) [2] .

Для звеньев плоских механизмов в теории механизмов и машин используют [1] следующую терминологию:

- кривошип

— звено плоского механизма, которое образует вращательную пару со стойкой и может совершать вокруг оси пары

полный оборот

; - коромысло

— звено плоского механизма, которое образует вращательную пару со стойкой, но не может совершать

полный оборот

вокруг оси пары; - шатун

— звено плоского механизма, связанное вращательными парами с подвижными его звеньями, но не со стойкой.

ГРМ в процессе эксплуатации

Чтобы при работе не возникло проблем, нужно периодически проверять газораспределительный механизм мотора. Нужно при помощи щупа контролировать тепловой зазор между клапаном и рычагом распредвала, а при необходимости производить регулировку.

Поскольку газораспределительный механизм предназначен для согласованной работы всех элементов двигателя, то нужно знать, что если в процессе его работы оборвется приводной ремень, то распределительный и коленчатый валы перестают работать синхронно. При этом распредвал может остановиться в положении, при котором один из клапанов останется полностью открытым и тогда двигающийся вверх поршень неизбежно ударит по клапану, который погнется, что приведет к выходу двигателя из строя и серьезному ремонту.

Чтобы избежать подобной ситуации, необходимо вовремя производить замену приводного ремня ГРМ. Периодичность замены указывается производителем в зависимости от конструктивных особенностей двигателя, но в большинстве случаев это рекомендуется делать при пробеге от 60 до 70 тыс. км. Это достаточно сложная операция, которую делают специалисты на СТО, но если у водителя есть нужные навыки, замену можно сделать и самостоятельно. Цепи ГРМ служат гораздо дольше, замена может потребоваться при пробеге от 300 до 400 тыс. км. Особенность двигателей с цепями: при их растяжении они начинают характерно греметь и позванивать, что позволяет определить необходимость замены.

Назначение газораспределительного механизма двигателя – обеспечить синхронную работу поршневой группы и клапанов. Каждый из его элементов должен работать в номинальном режиме, только тогда двигатель заведется. Иногда случается так, что ремень ГРМ не разрывается, а проскальзывает по шестерням, что будет видно по его меткам. В этом случае двигатель не заведется и потребуется замена ремня.

Печать

Разновидности шарнирных четырёхзвенников [ править | править код ]

Применяя правило Грасгофа, удаётся подразделить [5] все шарнирные четырёхзвенники на 3 группы:

- механизм будет кривошипно-коромысловым

, если длины его звеньев удовлетворяют правилу Грасгофа и за стойку принято звено, соседнее с наименьшим; - механизм будет двухкривошипным

, если сумма длин самого короткого и самого длинного звеньев меньше суммы длин остальных звеньев, и за стойку принято самое короткое звено; - механизм будет двухкоромысловым

, если либо правило Грасгофа не выполнено, либо оно выполнено, но самое короткое звено не соединено со стойкой (т. е. оно является шатуном и потому не может быть кривошипом).

Так, представленный на приведённом выше рисунке шарнирный четырёхзвенник представляет собой двухкоромысловый

механизм, поскольку правило Грасгофа для него не выполняется.

Справа дано анимированное изображение кривошипно-коромыслового

механизма (здесь стойкой служит звено A B

, кривошипом — звено A D , коромыслом — звено B C и шатуном — треугольник D C E ).

Кинематический анализ [ править | править код ]

Кинематический анализ шарнирного четырёхзвенника можно [6] выполнить, применяя методы, основанные на построении плана скоростей. Можно воспользоваться и аналитическими методами

— как общего характера (например, методом кинематических графов [7] ), так и методами, специально предназначенными для кинематического анализа шарнирного четырёхзвенника.

К числу последних относится предложенный в 2002 г. М. Н. Кирсановым метод, основанный на составлении уравнений трёх угловых скоростей

[8] . Составим такие уравнения для механизма, представленного на верхнем рисунке.

Для этого присвоим шарнирам O , A , B , C

номера 1 , 2 , 3 , 4 <1>>,,<2>>,,<3>>,,<4>>> ; при этом для декартовых координат шарнира O получаем обозначения x 1 <1>> и y 1 <1>> , и т. п.

Уравнения трёх угловых скоростей для рассматриваемого шарнирного четырёхзвенника имеют вид

ω 1 z ( x 2 − x 1 ) + ω 2 z ( x 3 − x 2 ) + ω 3 z ( x 4 − x 3 ) = 0 _<1z>,(x_<2>, — ,x_<1>),+,_<2z>,(x_<3>, — ,x_<2>),+,_<3z>,(x_<4>, — ,x_<3>),;=;,0>

, ω 1 z ( y 2 − y 1 ) + ω 2 z ( y 3 − y 2 ) + ω 3 z ( y 4 − y 3 ) = 0 _<1z>,(y_<2>, — ,y_<1>),,+,_<2z>,(y_<3>, — ,y_<2>),,+,_<3z>,(y_<4>, — ,y_<3>),;=;,0> ,

где ω 1 z , ω 2 z , ω 3 z _<1z>,,_<2z>,,_<3z>>

— угловые скорости звеньев 1 , 2 , 3 <1>>,,<2>>,,<3>>> .

Пользуясь данными уравнениями, можно, например, найти для текущей конфигурации механизма значения угловых скоростей двух его звеньев, если значение угловой скорости третьего подвижного звена известно.

Примечания

- Lever: World Invention Summary (англ.). Дата обращения: 6 мая 2010. Архивировано 23 августа 2011 года.

- Артоболевский И. И.

Теория механизмов. — М: Наука, 1965. — 776 с. - Восстановление коромысел и осей коромысел. Основные дефекты. (неопр.)

..

- Вахламов В.К., Шатров М.Г., Юрчевский А.А.

Автомобили: Теория и конструкция автомобиля и двигателя. — М: «Академия», 2003. — С. 197. — 816 с. - ↑ 1234

Коромысла клапанов ГРМ ДВС

(неопр.)

.

Железный конь. Портал о сельхозтехнике

. - Вахламов В.К., Шатров М.Г., Юрчевский А.А.

Автомобили: Теория и конструкция автомобиля и двигателя.. — М: «Академия», 2003. — С. 199—200. — 816 с. - ↑ 12

Газораспределительный механизм. Роликовые рычаги

(неопр.)

.

Системы современного автомобиля

. - Десмодромный механизм (неопр.)

.

Системы современного автомобиля

. - Регулировка зазоров в клапанах ГРМ (неопр.)

..

- ↑ 12

Гидрокомпенсаторы зазоров — устройство и принцип работы, рис.2 в

(неопр.)

..

- Система смазки автомобиля (неопр.)

.

Ремонт автомобилей

. - Разработан ФГУП «НАМИ».

ГОСТ Р 53812-2010. Двигатели автомобильные. Толкатели клапанов. Технические требования и методы испытаний. — Дата введения 2010-09-15. - Буров А.Л.

Тепловые двигатели. — МГИУ, 2008. — С. 212—213. — 224 с. — ISBN ISBN 978-5-2760-1604-7. - Газораспределительный механизм судовых дизелей (неопр.)

..

Применение [ править | править код ]

Примеры практического применения шарнирного четырёхзвенника — механизм насоса, механизм сеноворошилки, механизм тестомесильной машины, механизм подъёмного крана. К шарнирным четырёхзвенникам относятся и четырёхзвенные приближённо-направляющие механизмы, предложенные П. Л. Чебышёвым (в них обеспечивается приближённое прямолинейное движение одной из точек шатуна). Частным случаем шарнирного четырёхзвенника является механизм шарнирного параллелограмма — четырёхзвенника с попарно равными по длине и попарно параллельными сторонами [9] .

Деталь

Деталь – составная часть механического устройства, выполненная без применения сборочных операций (например: болт, гайка, вал, станина станка, полученная литьем и т.д.).

Деталь является элементарной составной частью машины. Типы деталей, их расчет, выбор формы, создание рабочего чертежа подробно рассматриваются в курсе «Детали машин и основы конструирования». В теории механизмов и машин в качестве элементарной составной части рассматривается более сложная конструкция – звено.

Кинематика соединений с другими деталями[ | ]

Исходя из классификации И. И. Артоболевского в соединениях деталей выделяют кинематические пары двух типов:

- низшие, (контакт в точке или по линии);

- высшие, (контант по поверхности)[14].

Коромысло имеет, в зависимости от конструктивного исполнения, оба вида кинематических пар:

- высшие: ось коромысла — втулка, полусферическая опора — полусферическое отверстие коромысла.

- низшие: боек коромысла — торец клапана или кулачок распределительного вала — боёк коромысла (в зависимости от схемы).

| Внешние изображения |

В низших парах высокие удельные нагрузки, что вызывает увеличенный износ (характерный наклеп бойка коромысла[15]), высшие сложнее в изготовлении. В малонагруженных соединениях разница в износе несущественна.

Звено

Звено

– это деталь или группа деталей, представляющих с кинематической точки зрения единое целое (т.е. группа деталей, жестко соединенных между собой и движущихся как единое твердое тело).

На рисунке 1 изображен шатун поршневого двигателя (или поршневого компрессора). Он состоит из относительно большого количества деталей (непосредственно сам шатун, шатунная крышка для присоединения его к коленчатому валу, запрессованные в отверстия бронзовые втулки для уменьшения трения, болты и гайки для соединения шатунной крышки с шатуном – рисунок 1а), но в собранном виде представляет собой жесткую конструкцию, неизменяемую в процессе работы машины (рисунок 1б). Таким образом, шатун является отдельным звеном механизма.

В реальном механизме звенья часто имеют довольно сложную конфигурацию (конструкцию), поэтому при анализе и синтезе механизмов используют кинематические схемы. Кинематическая схема – это условное изображение звеньев и всего механизма, выполненное строго в масштабе.

При составлении кинематической схемы выделяются основные элементы звена, которыми оно присоединяется к другим звеньям механизма (отверстия, направляющие и т.д.). Эти элементы изображаются условно (например, отверстии – в виде окружностей произвольного радиуса) и соединяются жесткими стержнями. На рисунке 1в представлена кинематическая схема шатуна, изображенного на рисунке 1б.

Под масштабом в теории механизмов и машин понимают количество истинных единиц измеряемой величины, заключенное в одном миллиметре чертежа. Другими словами – это «цена» одного миллиметра. Такое понимание масштаба (иногда его называют масштабным коэффициентом) очень удобно при анализе работы механизма, т.к. является универсальным и позволяет представлять в виде отрезка любую физическую величину, что очень важно при использовании графических и графоаналитических методов исследования.

Масштаб в такой интерпретации является размерной величиной. Обычно истинная величина представляется без черты над ее обозначением, а обозначение с чертой (аналогично обозначению вектора) представляет собой отрезок на чертеже в миллиметрах, изображающий данную величину.

AB – истинный размер звена в метрах; __ AB – отрезок, изображающий звено АВ на кинематической схеме в миллиметрах, Тогда масштаб длин (масштаб данной кинематической схемы механизма)

Примечание: масштаб обычно обозначают латинской буквой K

или греческой буквой μ.

Аналогично можно представлять в виде отрезков любые величины (перемещения звеньев, скорости, ускорения, время, силы и т.д.) на планах, диаграммах, различных графиках и др.

В зависимости от характера движения звенья могут иметь собственные названия. Ниже приведены некоторые из них:

- кривошип – звено, совершающее вращательное движение вокруг неподвижной оси и делающее при этом полный оборот;

- коромысло – звено, совершающее возвратно-вращательное движение;

- ползун – звено, движущееся поступательно;

- шатун – звено, совершающее сложное плоскопараллельное движение;

- кулиса – коромысло (или, иногда, кривошип), по которому движется ползун;

- стойка – звено, принятое за неподвижное (по определению звена стойка в механизме может быть только одна – все неподвижные детали обязательно крепятся на некоторой станине, корпусе, картере, основании и представляют одну жесткую конструкцию, т.е. одно звено).

На кинематической схеме стойка обычно изображается в виде отдельных фрагментов в тех местах, где к ней присоединяются другие звенья механизма, что резко упрощает эту схему.

Примечание: в процессе изложения курса могут встретиться другие названия звеньев, которые будут введены по мере необходимости.

Коромысла клапанов и ось коромысла

Коромысло служит для передачи усилия от штанги (кулачка при верхнем распределительном вале) к стержню клапана. В дизельных двигателях встречается, так называемое, форсуночное коромысло, которое служит не только для преобразования движения штанги толкателя в движение стержня клапана, но и для сжатия насос-форсунки. Кроме того, коромысло предназначено для уменьшения хода толкателя при сохранении необходимой высоты подъема клапана или хода сжатия насос-форсунки.

Коромысло представляет собой неравноплечий рычаг (рис. 4, д, е, ж), качающийся вокруг неподвижной оси (ось коромысел). Для уменьшения высоты подъема толкателей и штанг и уменьшения инерционных нагрузок на эти детали, плечи коромысла выполняются неодинаковыми. Передаточное число коромысла (соотношение между плечом стержня клапана и плечом штанги) составляет примерно 1,5:1. В этом случае высота подъема клапана в полтора раза превышает высоту подъема штанги толкателя клапана. При таком передаточном числе клапанное коромысло получается достаточно компактным, что позволяет сократить габариты двигателя. Это также приводит к снижению скорости относительного скольжения вершины кулачка по торцу толкателя клапана.

Для регулировки теплового зазора в газораспределительном механизме в один конец коромысла, обычно обращенный к штанге, ввертывается регулировочный винт 3 с контргайкой. В зависимости от типа наконечника штанги головка винта может быть сферической или с внутренней сферической поверхностью. Сферическая часть головки винта закаливается, цементируется и шлифуется. В теле винта высверливаются осевой и радиальный каналы для подвода смазочного материала к трущимся поверхностям штанги и винта от оси коромысла и наоборот, от штанги к втулке оси коромысла. Иногда в длинном плече коромысла выполняют канал для подвода масла к торцу стержня клапан. Носок коромысла, опирающийся на стержень клапана, тоже подвергается термической обработке.

Для уменьшения силы трения, возникающей при воздействии и проскальзывании носка коромысла по стержню клапана, головку клапанов выполняют сферической. Иногда в носок коромысла ввертывают винт 4 (см. рис. 4, е), в сферическое гнездо которого завальцовывают шарик 5 со срезанным сегментом.

Оси коромысла устанавливаются на бронзовых втулках. При установке на общих осях внутренние коромысла удерживаются от продольных перемещений спиральными пружинами, надеваемыми на ось, а коромысла на концах оси – пластинчатыми или пружинными кольцами, плоскими шайбами и шплинтами.

Оси коромысел перемещаются в специальных кронштейнах, которые крепятся к головке блока цилиндров болтами.

Смазка шарниров коромысел, установленных на оси, поступает по маслопроводным каналам, проходящим из блока цилиндров через головку блока цилиндров и полую ось к клапанным коромыслам.

Как правило, коромысла изготавливаются штамповкой из среднеуглеродистых сталей 40Х, 45, 45Л. Иногда для изготовления коромысел используют ковкие чугуны. В некоторых импортных дизельных моторах (Cummins, Komatsu, CAT, Detroit Diesel, Perkins, Deutz) используются кованые коромысла. Такие коромысла отличаются высокой прочностью, но их производство обходится дорого.

В быстроходных двигателях могут применяться облегченные коромысла, которые штампуются из листовой стали. Они качаются на сферической или полусферической опоре, закрепленной на стойке 6 (см. рис. 4, ж), которая запрессована в головку блока цилиндров. Коромысла в виде рычагов приводятся в движение непосредственно от распределительного вала, который воздействует на их плоские (рис. 4, б) либо сферические (рис. 4, в, г) рабочие поверхности. Рычаги с плоскими рабочими поверхностями устанавливаются на оси, а со сферическими – на опорах и фиксируются на сферической опоре специальной пружиной. Смазываются такие рычаги через отверстие в кулачках распределительного вала. Особенность смазывания облегченного коромысла (рис 4, ж) заключается в том, что масло подводится к рабочим поверхностям коромысла из масляного канала 7 по осевому и радиальному отверстиям в стойке 6.

При осуществлении ремонта двигателя, связанного с демонтажем коромысел, их необходимо тщательно прочищать и осматривать на следы износа и повреждений; при необходимости неисправные коромысла следует заменять на работоспособные. Если коромысла не имеют следов износа и повреждений, после очистки их можно повторно установить в двигатель.

***

Клапанная группа механизма газороспределения

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику